Check Point Group anpassar motorlösningen exakt till Ert behov. Under utvecklingen i projektet jämför vi olika motorlösningar i vår dynamometer vilket ger systemets totala prestanda. Vi kan jämföra en befintlig motorlösning med utvecklingsprototyper, eller testa applikationens behov av drivlösning under olika förhållanden – Det skapar en optimerad lösning

Under utveckling är det ofta vanligt att utgå från en standardkatalog av motorer för att nå en lösning som klarar att driften, utifrån ett kalkylerat behov. I nästa steg är det dags att se över hur motorn skall arbeta med rampning, hastigheter och olika driftscenarier. För Er som kund är det normalt här som en överdimensionering ofta sker i systemet som skapar en lösning som inte är kostnadseffektiv. Det arbetar vi på Check Point Group för att eliminera. Systemet skall optimeras som en enhet – Det är nyckeln.

Vi på Check Point Group har med vår dynamometer möjlighet att optimera motorns egenskaper för applikationens behov genom att se på när effekten behövs, utvärdera driftcykeln, och därigenom se till att Ni får den mest kostnadseffektiva totallösningen i Er applikation.

Det är framförallt högre grad av smarta lösningar som är på starkt växande. För motorer och växlar handlar det om en mer automatiserad produktion. För styrningarna är det uppkopplings, och återkoppling av position och annan data från motorerna som skapar moderna lösningar. IOT har varit drivande i sammanhanget. För Er som kund innebär det att man normalt sett kan ha en mindre motorlösning för samma uppgift då många olika parametrar hanteras direkt och programmeras i motorns styrning istället för att hanteras externt via givare, sensorer och PLC.

De projekt som vi arbetar med på Check Point Group är unika produkter. vi fokuserar på att systemet skall vara optimerat för kunden. Det innebär att vi arbetar lite annorlunda än de företag som har en produktportfölj. Det är några olika delar som vi väger in för att skapa en bra lösning, som produktionsvolym, komplexitet och kravbilden på applikationen. Varje projekt är unikt och har sina egna förutsättningar.

Produktionen startar från grunden och för växlar så innebär det gjuteriet. Det är viktigt att vi följer hela kedjan från tacka till färdiga växlar för att kvalitetssäkra varje detalj.

När vi inleder ett projekt väljer vi i första hand tillverkningsenheter för de olika komponenterna där vi har produktion idag. Om det är någon komponent där vi behöver utvärdera en ny tillverkningsenhet, alternativt leverantör för att täcka in det behovet följer vi en process där en grundlig utvärdering görs. Ibland kan det krävas att vi har redundans i produktionen och då tar man hänsyn till det redan vid projektstart.

För produkter inom fokusområdet Dynamik, där motorer, växlar och styrningar är arbetssättet lite annorlunda. Motortillverkare är sällan växeltillverkare. Där kan volymen för den aktuella produktionen vara lämpad för att vi har olika tillverkningsenheter på motorer och växlar som sedan kvalitetssäkras var och en för sig, för att sedan monteras och sluttestas i montaget. För att optimera kostnad letar vi efter tillverkare som börjar med råämnen, som sedan förädlas via pressgjutning, bearbetning och montaget. Det skapar en bra kostnadseffektivitet, tydlig spårbarhet i produktionen, samt en ökad flexibilitet i förändrade produktionsvolymer.

Vid balansering av rotorer är det två metoder som används i produktionen. Den första är att lägga till en balanseringsvikt och det andra är att fräsa bort material från rotorns laminerade stack.

Efter gjuteriet väntar bearbetning av växelhusen. Det är vackert att se de CNC-frästa detaljerna som börjar ta form. Efter bearbetningen monteras tätningssäten och lager i den pressgjutna delen.

För fokusområdet dynamik kan en anpassning av lösningen vara baserad på en hårdvarumässig säkerhetsfunktion, eller en anpassning av mjukvara. Att man i projekt väljer att ha en lösning med en anpassad axel baktill på motorn är en enkel lösning som inte kräver lite mer än maskinbearbetning. För ergonomiskt justerbara skrivbord används ofta en DC-motor med en för växeln anpassad snäckskruv där toleranserna är viktiga för ljudnivån. En anpassning kan även vara att man vill ha en speciell lindningsklass, och då testar vi motorn i vår dynamometer under utvecklingsarbetet för att trimma in lösningen innan den fastställs för produktion.

Snabb och enkel kontaktering av motorn kan vara en bra lösning i ett system där man vill byta ut komponenter, eller skapa modulära system. De flesta typer av kontakter som används som standard i Sverige, finns även att tillgå för vår produktion i Cixi. För högre IP-klasser rekommenderar vi normalt TE Deutsch-kontakter.

Stansning av fläktblad till värmefläktar från aluminiumband är en snabb process. De skärmpolmotorer som används för fläkten tillverkas i samma maskinpark, med andra verktyg.

I den region där vi har vår produktion, Cixi, Zhejiang finns det en lång tradition av att motorlösningar med kostnadseffektiv produktion. Bakgrunden till det är att det är en stark region för produktion av köksutrustning och vitvaror. Det är ofta höga volymer i produktionen för den typen av produkter och snabb omställning för nya modeller. Det innebär även att tillverkningsenheterna är i hög grad automatiserad för delmontage. Under de senaste 20 åren har tekniknivån ökat, produktionen anpassats mer för industriella motorlösningar och mer avancerade styrningar, men högvolymsproduktionen kvarstår.

För Cixi och området kring staden är det en produkt som utmärker staden mer än något annat. Det är de många fabriker av kullager som är en viktig komponent i motorer och växlar. Det finns ett stort anta tillverkningsenheter av kullager i regionen. För motortillverkningen skapar det även ett viktigt nätverk enheter som specialiserat sig på just kullagerlösningar för motorer. Elektriska motorer har höga krav på lagrets vibrationsnivå, ljudnivå och radialglapp. Detta mäts enligt fasta standarder.

För Check Point Group är det viktigt att arbeta med tillverkningsenheten direkt. Vid utvärdering av en produktion inför ett projekt har vi normalt olika tillverkningsenheter för motor, växel, flänsar och infästningar. Syftet med det är just att vara kostnadseffektiv för att varje enhet skall vara tillverkande av den komponenten. Det finns fördelar med att ha den strategin. För Er som kund innebär det att vi delar upp produktionen är för att säkerställa att maskinparken passar produktionsvolymen och har kontroll på varje ingående komponent. Bakgrunden är för att få kontroll över samtliga komponenter i produktionen och att minimera kvalitetsbristkostnader. Om det är en kritisk komponent skapar vi detaljerade testmetoder för att kvalitetssäkra den komponenten innan den monteras in i en motorlösning. Det är exempelvis bakgrunden till att vi ibland levererar kullager till produktion. Då säkerställer vi kullagrets kvalitet innan det monteras in i andra delmontage.

För mindre motorer är stansningen av material för stator, rotor och hus är en viktig del av motortillverkningen. Här kan man se exempel på hur stansningen sker i tre steg för skärmpolsmotorer som används för värmefläktar. Det är minimalt med spill och kostnadseffektivt.

Materialmässigt skiljer sig de olika standarderna något mellan de Svenska, Europeiska och Kinesiska. Om det i ett projekt inte finns de exakta materialen att tillgå i de kvantiteter som är aktuellt för den produktionen, så föreslår vi ekvivalenter.

När vi startar ett projekt är ett av de första stegen att skapa ritningsunderlag som är anpassade för vår produktion och kvalitetssäkring. En genomgång av materialval i olika detaljer är ett viktigt steg i processen. Det gör vi av två huvudsakligen av två anledningar. Det första är att materialen som används i produktionen skall vara anpassade för den volym som projektet. Det andra är att det kan finnas olika tillverkningsprocesser för att uppnå samma resultat och då utvärderas olika material. Vi för alltid dialog med kunden om materialval och tillverkningsprocesser för att reducera kostnad och få optimala toleranser för montaget. Vad vi menar med optimala toleranser är att det finns möjlighet att sätta toleransnivåer som reducerar kostnadsbilden utan att påverka funktion, eller säkerhet på slutprodukten.

Framtagningen av en optimal drift är den ena delen av lösningen. Att sedan komplettera med montageflänsar för snabbt och enkel hantering är ett normalt steg. Det frigör resurser vid monteringen i slutproduktionen. I kombination med färdiga snabbkontakter gör det att drivenheten kan monteras effektivt. För IEC-motorer erbjuds det ofta standardflänsar exempelvis B14, eller B5. Vid högvolymsproduktion kan man reducera behovet av standardflänsar, då de är en del som inte tillför värde för volymproduktion.

När motorlösningar testas är det flera steg i processen som föregår testningen. Att förstå applikationen är oerhört viktigt för att veta vad som skall testas. Vid statiska eller dynamiska tester är det motorns karakteristik som utvärderas och kan jämföras med andra motorer. Det är viktigt, men bara en del att lösningen. För många applikationer finns det andra egenskaper som blir dimensionerande.

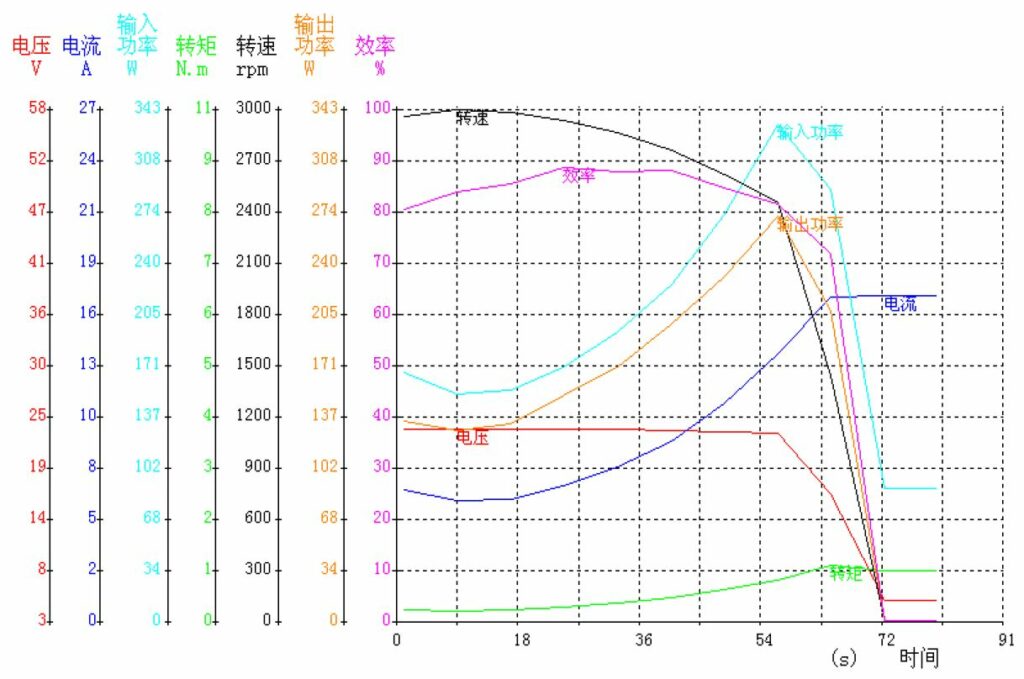

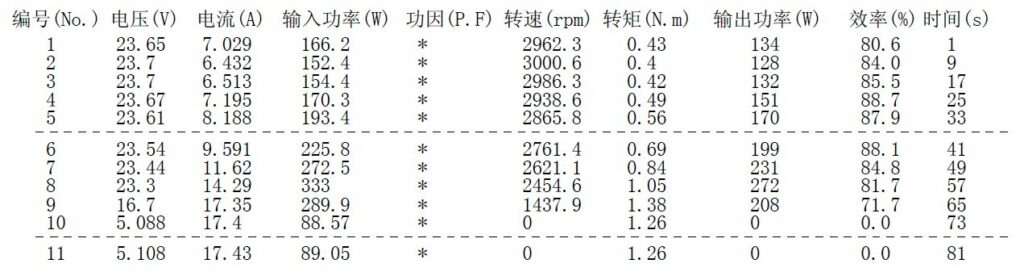

Vår dynamometer på kvalitetskontrollcentret hjälper oss i utvecklingen för att snabbt kunna utvärdera prototyper och referensprover. De kurvor som vi ser vid belastningen talar om för oss på Check Point Group de verkliga prestanda och egenskaper en motor har. Det är viktigt för att se och jämföra med specifikationen, eller ett referensprov.

Vid utvärderingar av ingående komponenter använder vi visionsystem. Syftet är att dokumentera att produkterna överensstämmer med specifikationen för den aktuella produktionen. Det kan exempelvis gälla komponenter på PCB-A för att se montaget på motorstyrkort. Vi vet att många applikationer sitter monterade i miljöer som på lastbilar, eller entreprenadutrustning där det är höga vibrationer och då är det viktigt att se detaljerna i montagen att infästningar i PCB är korrekt. Syning av lödpunkter och komponenters placerigen är även intressant.

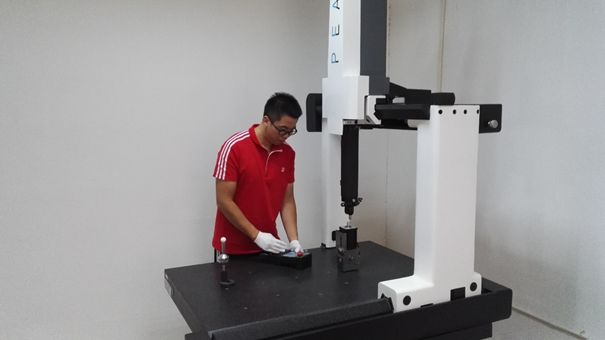

Koordinatmätmaskinen använder vi för att på ett effektivt och exakt sätt mäta ingående komponenter, infästningar och dimensioner på axlar.

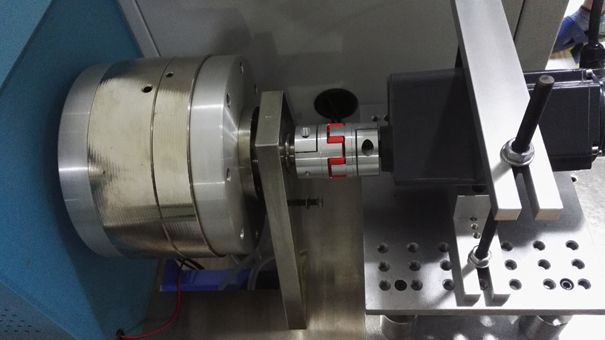

Med snabbkopplingar fäster vi in motorlösningen, med eller utan växel, i vår dynamometer. De första motorerna som testas i dynamometern kräver en del intrimning av riggen för att fungera optimalt. Därefter är de kommande testerna snabbt genomförda. Den data som vi får vid testerna sparas antingen i enskilda rapporter, eller som xls-format för att kunna jämför olika DUT (Device under test) för att se trender. Lastkurvor i många tillverkares kataloger är en tillrättalagd bild över motorns egenskaper och skiljer sig ofta markant från de reella värden man får vid dynamometertest. Vi sätter gränsvärden och toleranser efter inledande testning baserat på referensprovet.

Motorn och växelns egenskaper på ett referensprov kan vara viktig information. Ännu viktigare är det för oss att se och förstå hela drivlösningen under hela applikationens livslängd. Det kan röra sig om temperaturväxlingar, höga- respektive låga temperaturer. Vi har möjlighet att frysa motor och växel ner till en temperatur av -50 grader Celcius innan test genomförs för att se egenskaper i dynamometertestning. Det är en styrka för att säkerställa att lösningen fungerar även under hårda vinterförhållanden och att växeln inte tar skada av den låga temperaturen vid tester. I många fall handlar det om vilket fett man använder i växeln. Vid stora temperaturväxlingar är det ofta en avvägning för vilket fett som skall användas då det vid höga temperaturer kan ha egenskaper som gör det för lättflytande och inte ge full smörjning i växeln. Ett statisktiskt säkert underlag på 6st motor och växellösningar testas för att säkerställa kvalitet i utveckling.

Data från dynamomentern analyseras och jämförs med kundens behov. I första läget körs motorerna i ett standardprogram för att få ett statistiskt säkrat underlag. Därefter har vi möjlighet att köra en driftcykel med rätt styrning för att mäta många olika parametrar. Det ger möjlighet att trimma in systemet så att det är optimerat vid leverans.

Innan leverans sker testas komplett montage. För dynamics innebär det att tester sker enligt produktionsritningarnas testinstruktioner. Det kan exempevis vara att motor, växel och styrningens prestanda och programmering är korrekt. Övrig testning är för återkoppling, givare, sensorer och visuell inspektion. Syftet med sluttestningen inför leverans är att kunna säkerställa att kunden kan vara säker på att funktionaliteten är säkrad.

Att ta fram en anpassad lösning för att optimera kostnadsbilden är ett bra sätt att även säkra eftermarknaden. Varje produkt har sin cykel och det innebär även att det efter en tid kommer att finnas behov av en bra lösning för eftermarknaden. Motorer och växlar är inget undantag. Då finns det möjlighet med anpassad lösning för att säkerställa att Ni som kund även kan kontrollera eftermarknaden. Det gör man enklast genom att redan i designläget anpassa ritningsunderlagen.

De första produkterna att kvalitetssäkras när Check Point Group grundades 2007 var kullager. Därefter har utveckling till mekaniska montage och nu även montage för dynamik – Motorer, växlar och styrningar varit en naturlig utveckling. Allt på efterfrågan av våra kunder. Investeringen i dynamometer har slutit cirkeln för vårt kvalitetskontrollcenter för att kunna testa kompletta montage inom dynamik.

För kunder som använder motorer i sin produktion är möjligheten till industriförpackning en viktig del. Det kan handla om att när en kartong, eller pall når produktionen hos slutkunden, är den förberedd för enklast möjliga hantering. Vi erbjuder EUR-pallar för att passa in i befintliga logistik- och retursystem. Att allt emballage är återvinningsbart och av samma typ av kartong, gör att mängden returemballage för installatören att ta hand om minimeras. Det ser vi på Check Point Group som en viktig del i vårt miljöarbete.

Då vår verksamhet finns på två kontinenter har det över åren blivit ett bra sätt att kommunicera i det dagliga arbetet. Vi har ofta videokonferenser via Teams där utvecklingsavdelningar både hos kund och leverantör är med. Det kan vara för att diskutera hur man kan kombinera tekniska lösningar med önskemålen från marknadssidan. 2020 har det blivit mer frekventa möten och ett naturligt sätt att driva utveckling. Om Ni är nyfikna på hur vi kan hjälpa Er i utveckling för nästa generations motorlösningar, arrangerar vi ett möte via Teams som första steg.

Check Point Group

Check Point China AB

Lerbacksgatan 8

SE-571 38 Nässjö, Sweden

Tel: +46 380 15188

E-mail: info@checkpointgroup.se

Cixi Anderui Manufacturing Co. Ltd.

Cixi Anderui Imp. & Exp. Co. Ltd.

South Sunfang Rd. 8, Kandun, CN-315300 Cixi, Ningbo, China

Tel: +86 574 63040800

E-mail: info@cixianderui.cn